После экскурсии по логистическому центру нас пригласили во внутреннюю лабораторию фабрики. Здесь экскурсоводом был Ричард, руководитель по разработке и внедрению технологий (Global R&D Director), который более 10 лет занимается безопасностью.

Узнав, что мы не раз бывали как на старом, так и на новом заводе, он с гордостью сказал:

— Вам будет с чем сравнить! Раньше в этом блоке была запрещена фото- и видеосъёмка, но теперь снимать можно. Нашей лабораторией я горжусь больше всего.

Проведение краш-тестов — это важная часть производства автокресел. Наши кресла предназначены для защиты детей и должны быть безопасными. Сиденья используются каждый день, их жизненный цикл составляет примерно 10 лет и большинство из них никогда не побывают в авариях. Поэтому важно, чтобы кроме обеспечения безопасности, кресло оставалось комфортным, надёжным, лёгким для обслуживания и поддержания чистоты, а главное — сохраняло эти качества весь период использования.

Философия безопасности нашей компании заключается в обязательном тестировании моделей перед их массовым производством. После переезда в новое здание мы получили возможность тестировать все образцы, а не только новые разработки, как ранее. У нас значительно увеличилась площадь, появилась возможность хранить все тестовые материалы, а наши инженеры могут «ломать» их целиком. Мы изучаем, как подвергается повреждениям каждый отдельный компонент, фиксируем мельчайшие поломки материалов.

Теперь мы можем протестировать 2 образца одной модели с учётом аналитики. Это происходит так: один экземпляр разбили — обнаружили его слабые стороны, после этого изготовили новый улучшенный образец. Теперь, разбив одновременно новый и старый экземпляры, легко понять, верной ли была аналитика.

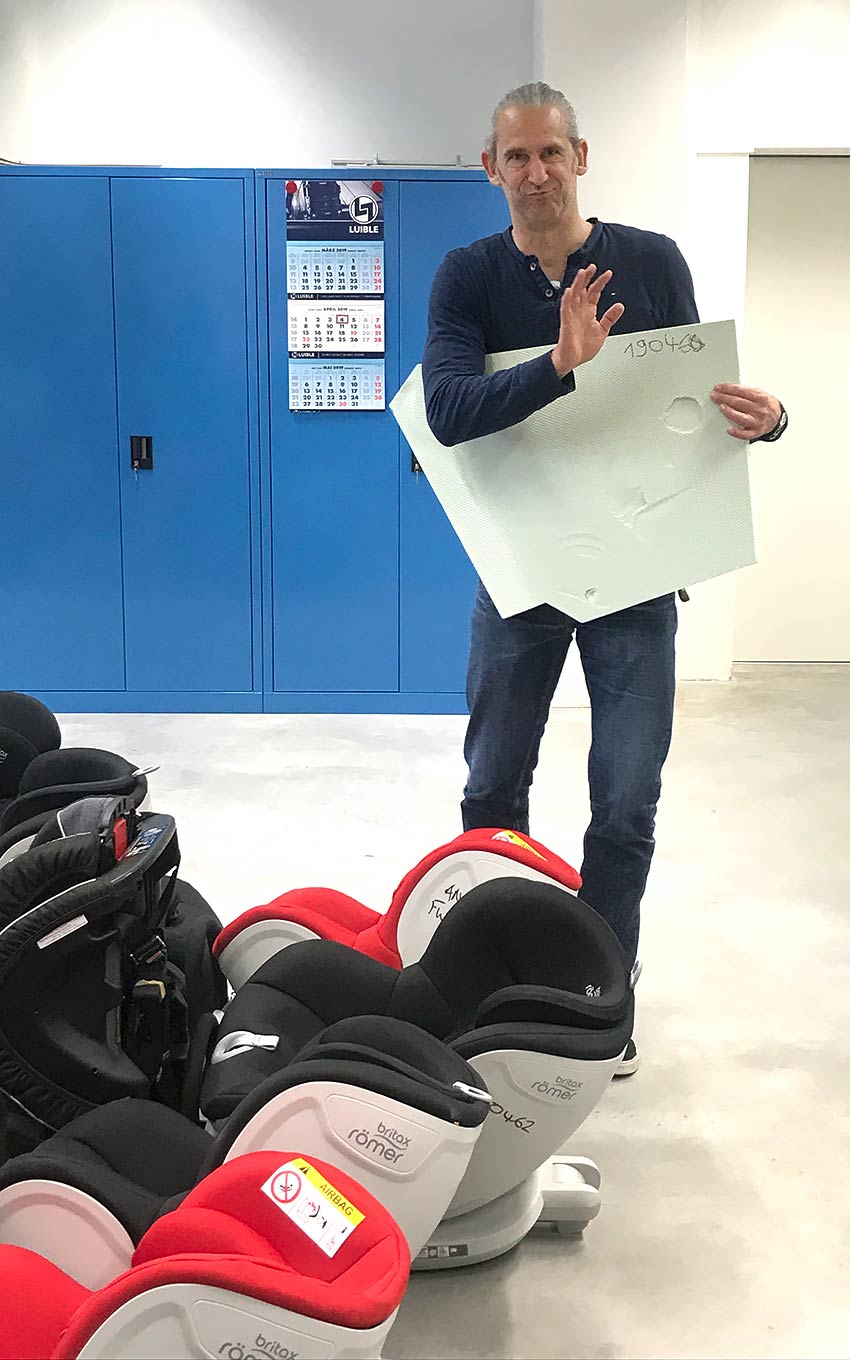

Важно, что наша новая лаборатория позволяет сравнивать не только новые автокресла, но и старые модели. В данный момент мой коллега Крис после краш-теста разбирает автокресло на отдельные части, чтобы детально понять, что произошло. Также мы проверяем дополнительный компонент, который используется в тестах на боковой удар — элемент, имитирующий дверь.

Анализируя деформации двери, мы выявляем зоны сильного или слабого удара, зоны контакта и прочее. Например, сильный контакт в зоне бедра не так страшен, потому что в структуре человеческого тела эта зона достаточно прочная и может выдержать относительно сильные физические воздействия без последствий. При этом голова и шея — напротив, должны быть максимально защищены.

Совокупность этих наблюдений даёт отличную картину: мы видим, что произошло с самим креслом, изучаем высокоскоростное видео, и поверхность, имитирующую дверь. На основе полной экспертизы мы даём рекомендации проектной команде. Подчеркну, что нам особенно важно, чтобы не было ударов в зоне головы.

Вы тестируете только автокресла Britax Römer?

Нет. Мы берём и другие модели, например, Cybex или Recaro, для сравнения с нашим производством. Это не обязательно должны быть новые кресла, есть хорошие старые экземпляры. Мы постоянно анализируем рынок, сравниваем, находим наши проблемные места и работаем над тем, чтобы их улучшить.

В первую очередь мы тестируем замки и ремни, чтобы они прослужили как можно дольше. Эти детали отличаются по ресурсу между группами. Например, между группой 0+ группой 2-3 разные жизненные циклы, поэтому их некорректно сравнивать.

Нам часто задают вопрос, почему мы не гарантируем какие-либо сроки службы.

Дело в том, что мы не знаем, как часто используется автокресло и при каких условиях. С точки зрения эксплуатации материалов, оно может служить более 15 лет. Однако, мы стараемся давать реальные сроки использования, в соответствии с характеристиками каждой модели. В любом случае, срок службы ремней, креплений и пряжек должен быть максимальным, чтобы автокресло оставалось безопасным.

На крыше нашего здания есть открытая тестовая площадка, где уже 22 года под открытым небом находится автокресло Britax Römer King, а специалисты наблюдают за его изменениями. За 22 года с моделью ничего существенного не произошло, даже пластик и пенопласт находятся в хорошем состоянии. Коррозии не обнаружено, потому что в конструкции автокресла мало металлических частей, а те, которые есть — выполнены из высокотехнологичной нержавеющей стали. Единственная замена произошла с чехлом, после чего сиденье отправили на тест, который прошёл на отлично.

Следующим пунктом нашей экскурсии был тестовый зал с различными станками. В частности, стиральные машины, при помощи которых исследуется качество и ресурс чехлов.

Почему компания не использует хлопок при пошиве чехлов, а применяет, в основном, синтетические ткани?

Мы осознанно перешли на синтетику, но хлопок иногда используем по запросу заказчика. В течение года в производство поступает несколько кресел с хлопковыми чехлами. Главное наше требование — чехол должен быть износостойким. Мы пытаемся найти баланс между комфортным покрытием, его долговечностью и стойкостью к возгоранию, регламентируемую стандартами ЕС. Также чехол должен быть практичным, легко очищаемым.

Персональная разработка компании Britax Römer — станок, определяющий оптимальные параметры ребёнка. Задача производителя — обеспечить, чтобы в кресле комфортно размещался даже самый крупный ребёнок. Важны максимальная ширина плеч, ширина таза, расстояние от таза до плеч и прочие показатели. В этом случае кресло будет оптимальным для 95% детей.

Делаете ли вы автокресла для детей с особыми потребностями? Например, у компании Maclaren есть коляски для особенных детей.

В первую очередь важен стандарт безопасности ECE 44, а уже потом — специальные условия использования автокресла. Модели, которые производит Britax Römer — это изделия для общих целей. Мы сотрудничаем с другими компаниями, которые используют наши кресла как базовые, а затем дорабатывают их под требования заказчика.

Не нарушают ли такие доработки сертификацию?

Нет, так как это является вариантом нашего стандартного сертифицированного кресла. Доработанный на его основе продукт также проходит сертификацию.

Далее мы перешли в зал, где вместо людей работают машины. Нам показали холодильную установку.

Функциональные тесты проводятся при температурах от −20 до +60 °С. Эти условия наиболее близки к реальным климатическим, а к поверхности более +60 градусов вы не сможете прикоснуться.

Всего −20 градусов? В России бывает и до −40...

Поверьте, +60 °С — гораздо большая проблема, чем низкие температуры. Я не могу сказать, будет ли повреждено наше кресло при −40 °С, потому что мы не разбивали их при таких температурах. Тем не менее, все материалы разрабатываются таким образом, чтобы выдерживать эксплуатацию при температурном диапазоне от −20 до +100 °С, и не разрушаться. В таких условиях наши материалы не ломаются, но их характеристики меняются. Это учитывается при проектировании.

Каковы особенности пластика автокресел Britax Römer? Он особенный или используется и другими компаниями?

Материалы, которые мы применяем, разработаны для широкого использования. Мы патентуем только наш дизайн. Для нас важен конечный продукт, основанный на комбинации двух составляющих — материала и дизайна. Но форму пластика мы патентуем.

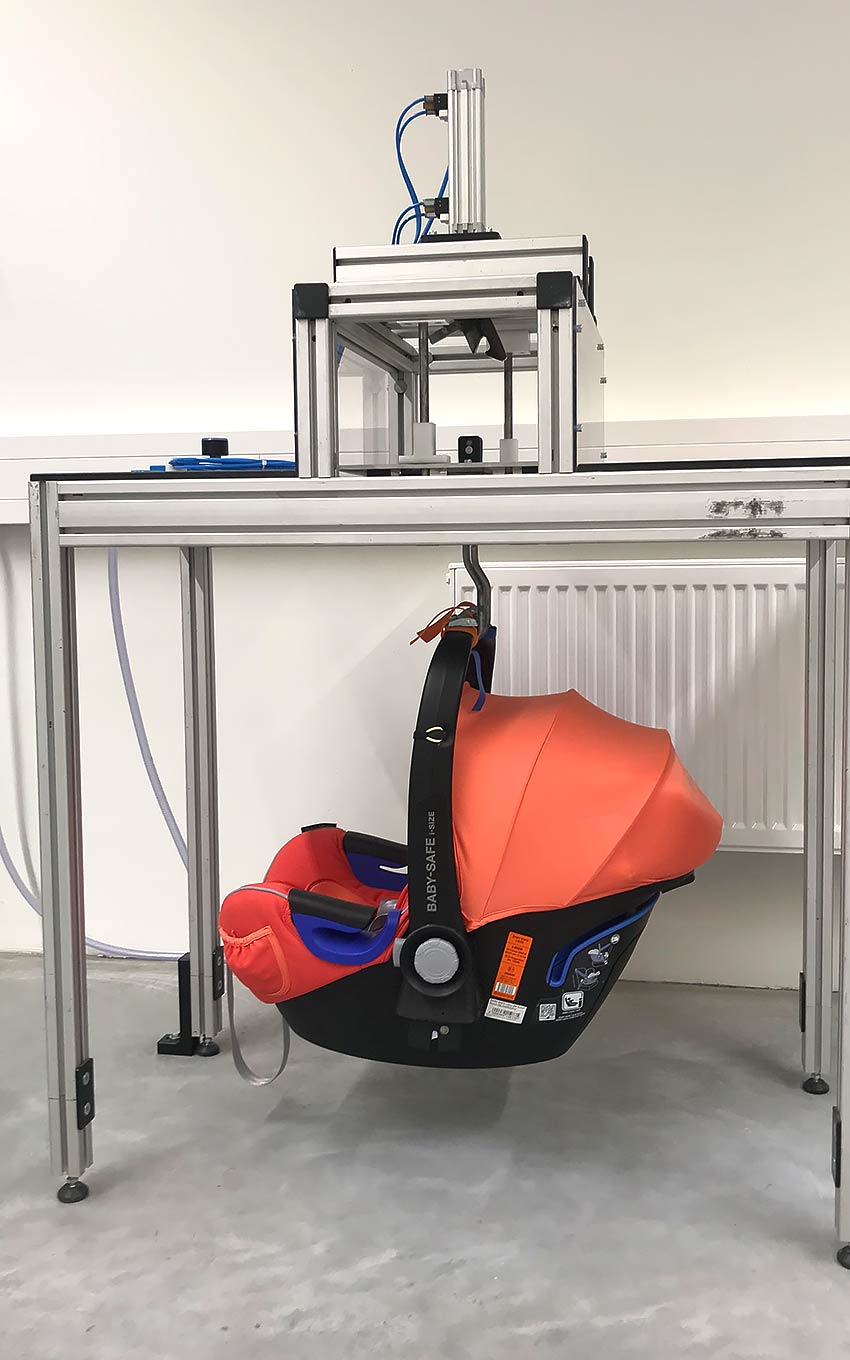

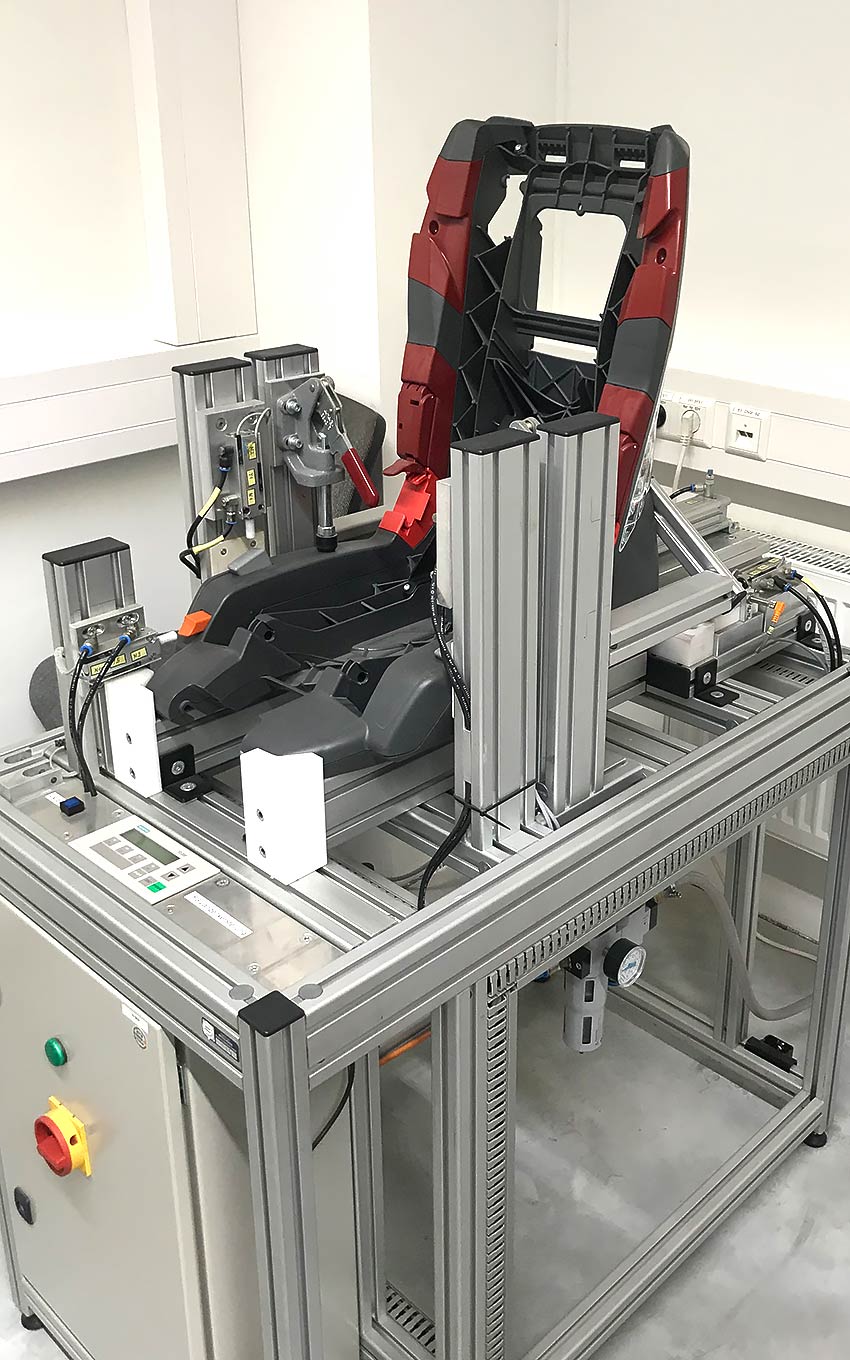

Давайте перейдем к другой интересной зоне — тестам на долговечность. Все испытательные машины, которые вы видите, мы разработали самостоятельно. Они универсальны: если тестируемая модель сменилась, мы просто меняем регулировки. Это симуляция жизненного цикла изделий. Здесь мы тестируем их на долговечность.

Сначала мы разрабатываем схему теста и составляем список критериев в соответствии с официальными стандартами. Одна из целей таких испытаний — узнать, когда и при каких условиях сломается наше кресло.

Допустим, при тесте на растяжение, крепления должны выдерживать 10 килоньютонов. Эти минимальные критерии есть в стандарте, но для себя мы повышаем эти требования до 12 килоньютонов, а моментами и до 25! Мы добиваемся многократной повторяемости результатов и не допускаем отклонений показаний более чем на 10%. Таков наш внутренний стандарт долговечности.

Тесты проводятся 24 часа в сутки 7 дней в неделю. Многие компоненты, такие как ремни, крепления isofix, система Pivot Link, проходят несколько циклов испытаний подряд. Некоторые ремни испытываются на растяжение до 15 000 раз. Если с ремнём или пряжкой что-то происходит, машина останавливается и отправляет запрос инженеру. Ситуация анализируется, и, если остановка произошла по вине тестируемой продукции, мы немедленно блокируем производство этой партии креплений.

Тестируете ли вы системы других брендов на своих машинах? Например, Maxi-Cosi или Cybex.

Мы знаем, что Maxi-Cosi использует такие же механизмы, как и мы. Их конструкция и качество металла идентичны. Но расположение этих креплений на наших креслах разработано инженерами Britax Römer исключительно для нашей компании. Поэтому мы можем гарантировать, что наши замки, испытанные на 10 000 срабатываний, останутся работоспособными.

Место следующей экскурсии — полигон для краш-тестов, которым очень гордится компания Britax Römer.

Опубликовано: 24-04-2019

Подписаться на блогСмотрите также:

Поездка на фабрику Britax Römer — структура и производcтво

Поездка на фабрику Britax Römer — полигон для краш-тестов